Poznaj bliżej klocki hamulcowe z firmą Bosch

Układ hamulcowy jest najważniejszym systemem bezpieczeństwa w pojeździe, a jego jakość i wytrzymałość jest taka, jak jego najsłabszy element. Dlatego tak ważne jest, aby wszystkie podzespoły układu były jak najwyższej jakości. Każdy element jest wykonany tak, by najlepiej spełniał swoje zadanie. Dotyczy to oczywiście także klocków hamulcowych. W niniejszym artykule przedstawiamy fazy ich produkcji oraz przekrój ważniejszych informacji.

Wiele faz produkcji klocków hamulcowych zależy od takich parametrów jak temperatura, ciśnienie czy sam czas danego procesu. Uzmysławia to, że klocki wyglądające identycznie mogą mieć całkowicie inne parametry, takie jak twardość czy współczynnik tarcia. W kolejnym numerze przedstawię proces testowania klocków hamulcowych

Jak powstają klocki hamulcowe?

Każdy klocek składa się z powierzchni ciernej oraz płyty nośnej.

- Pierwsza faza to przygotowanie płyty nośnej materiału ciernego. Jej odpowiedni kształt jest wycinany z arkusza blachy. Po wycięciu następuje operacja piaskowania, które ma na celu oczyszczenie powierzchni oraz przygotowanie jej do klejenia.

- Nałożony automatycznie klej wzmacnia połączenie materiałów ciernych z płytą nośną.

- Przygotowanie materiału ciernego zaczyna się od dokładnego odważenia proszków, z których powstanie okładzina klocka hamulcowego. Składniki zostają wsypane do bębna, gdzie są mieszane aż do uzyskania jednolitego koloru proszku.

- Na wcześniej przygotowanej płycie nośnej mocuje się materiał cierny. Odbywa się to w procesie prasowania pod wysokim ciśnieniem oraz w wysokich temperaturach. Operacja ta jest przeprowadzana automatycznie.

- Po sprasowaniu materiału ciernego następuje faza wygrzewania, w której zależnie od temperatury oraz czasu trwania uzyskuje się oczekiwaną wytrzymałość mechaniczną materiału ciernego. Proces ten jest ściśle monitorowany, aby otrzymać odpowiedni rozkład temperatur.

- Kolejno poddaje się klocki obróbce mechanicznej. W zależności od referencji szlifowana jest powierzchnia cierna, tworzone są fazki oraz rowki w klocku.

- „Scorching”, czyli wypalanie jest procesem usuwania składników organicznych z powierzchni ciernej. Po tej fazie klocek jest gotowy do montażu, jego okres docierania się zostaje znacznie skrócony, a współczynnik tarcia jest stabilny w całym okresie eksploatacji – zarówno w niskich jak i w wysokich temperaturach.

- Aby zabezpieczyć płytę nośną przed korozją, lakieruje się ją proszkowo, co zapewnia równomierne rozłożenie grubości lakieru na powierzchni.

- Jeżeli w danej referencji przewidziana jest podkładka tłumiąca piski „shim”, montuje się ją w ostatniej fazie produkcji klocka hamulcowego.

Od lewej: formy do prasowania, prasowanie, płyty nośne, szlifowanie

Testy klocków hamulcowych

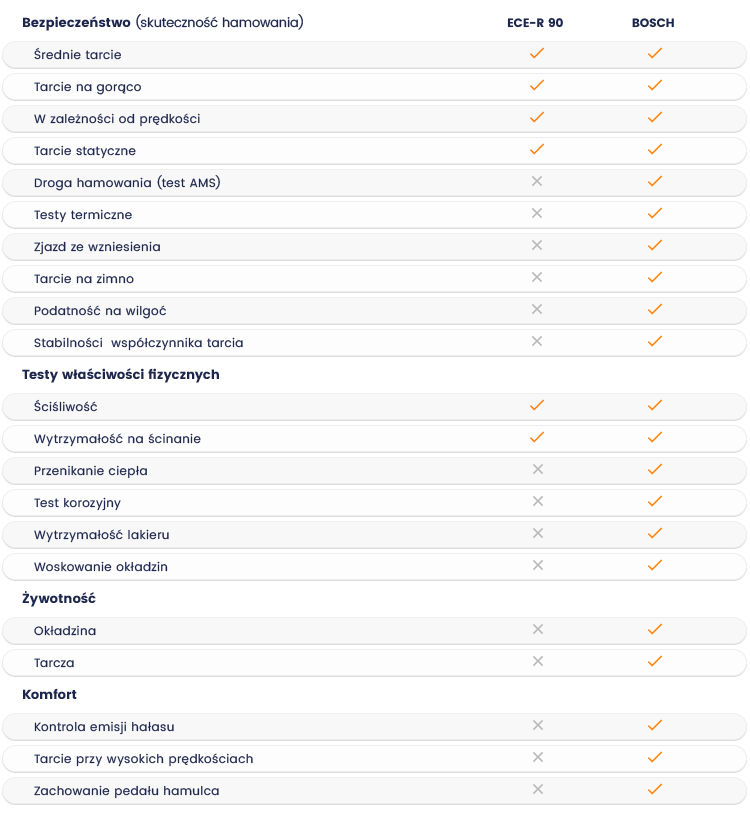

Każda nowo opracowana referencja aby mogła zostać wprowadzona na rynek musi otrzymać homologację. Na rynku europejskim obowiązuje homologacja ECE R90. Dyrektywę tę wprowadzono aby mieć pewność, iż wszystkie najważniejsze elementy układu hamulcowego (w tym także klocki hamulcowe) będą posiadały wymaganą jakość. Spełnienie wymogów zgodnych z ECE R90 to tylko podstawowe testy, dlatego też Bosch testuje klocki znacznie szerzej przeprowadzając dodatkowe badania.

Poniżej porównanie testów normy ECE R90 oraz Bosch:

Testy te przeprowadzane są zarówno w laboratoriach jak i na torach testowych.

Testy laboratoryjne sprowadzają się głownie do kontroli składu mieszanki, wytrzymałości pod maksymalnym obciążeniem oraz testy odporności na zniszczenia. Bosch posiada kilkanaście jednostek badawczych zlokalizowanych niemalże w każdym zakątku na świecie w wielu strefach klimatycznych. Układy hamulcowe testowane są na dwóch z nich – Vaitoudden i Boxberg. Vaitoudden tor zimowy położony na zamarzniętym szwedzkim jeziorze, głównie przeznaczony do testowania hamulców w warunkach niskich temperatur. Niemiecki tor testowy Boxberg przeznaczony do testów przy maksymalnych prędkościach. Badane jest zachowanie komponentów hamulcowych pod maksymalnym obciążeniem, np. test AMS oraz HAMS. Test AMS polega na 10 kolejnych próbach hamowania z prędkości 100km/h do 0 km/h z maksymalnym opóźnieniem. Test HAMS to 10 kolejnych hamowań z prędkości 80% prędkości maksymalnej pojazdu do 70 km/h przy 50% sile hamowania pojazdu. Porównuje się parametry przy pierwszym oraz ostatniej próbie hamowania, a badaniu podlega:

- Droga hamowania

- Współczynnik tarcia

- Fading (utrata siły hamowania)

- Temperatura komponentów

Po przeprowadzeniu testów komponenty zabierane są do laboratorium celem dokładniejszych pomiarów struktury materiału ciernego.

Warto zwrócić uwagę, iż aby uzyskać homologację ECE R90 nie są wymagane tak ważne testy jak np. stabilność współczynnika tarcia czy tak ważny jak zjazd ze wzniesienia i droga hamowania. Bosch nie tylko testuje samą efektywność oraz żywotność klocków hamulcowych ale także komfort podczas użytkowania. Są to testy na występowanie hałasów oraz zachowanie podczas hamowania pedału hamulca. Dzięki testom możemy być pewni, iż nawet najtrudniejsza droga staje się bezpieczna.

Tory testowe w Boxberg i Vaitoudden

Materiał cierny

Rosnące wymagania stawiane przed układem hamulcowy powoduje coraz wyższe zaawansowanie konstrukcyjne. Podejście takie doprowadziło do sytuacji, iż każdy układ hamulcowy jest projektowany indywidualnie. Brany jest pod uwagę nie tylko rodzaj pojazdu ale także obowiązujące przepisy na rynkach do których jest on dedykowany. Bosch opracowując nowe klocki hamulcowe wzoruje się głównie na specyfikacji wyposażenia oryginalnego oraz na swoim doświadczeniu pozyskanym podczas testów na torach jakie posiada.

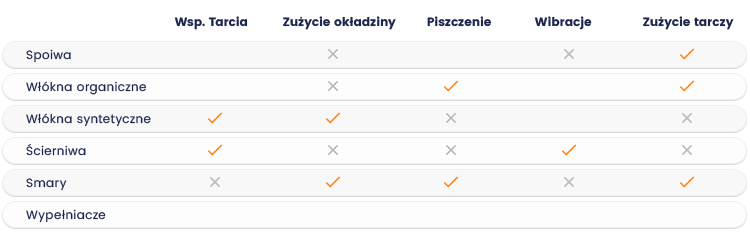

Jednym z głównych czynników wpływających na skuteczność klocków hamulcowych jest skład mieszanki z której powstaje okładzina cierna. Każdy z ok 25 składników posiada inne często przeciwne właściwości chemiczne oraz fizyczne co sprawia, iż mogą one powodować całkowicie odmienny wynik końcowy. Przed przystąpieniem do przygotowywania mieszanki obliczane są parametry fizykochemiczne powstałej mieszaniny. Nawet nieznaczne różnice w składzie mieszanki mogą przynieść znaczne różnice w skuteczności działania gotowych klocków. Reakcje, takie jak ilość uwalnianego ciepła lub masy traconej podczas ogrzewania, są analizowane za pomocą różnicowej kalorymetrii skaningowej DSC (Differential Scanning Calorimetry). Po przeprowadzeniu testów ostatecznego produktu wybierana jest mieszanka, która spełnia wszystkie wcześniej założone wymagania.

Obróbka w wysokich temperaturach

Scorching to proces obróbki cieplnej, polegający na na bardzo szybkim podniesieniu temperatury w zewnętrznej warstwie materiału ciernego. Bardzo wysoka temperatura (do 600 °C) powoduje zmianę chemicznej struktury powierzchni klocka hamulcowego. Pozwala ona uwolnić wszystkie gazy nagromadzone podczas wcześniejszych etapów produkcyjnych. Zapobiega to efektowi „fadingu”. Jest to bardzo niebezpieczne zjawisko, gdyż dochodzi do tworzenia się poduszki gazowej między klockiem a tarczą co w konsekwencji powoduję spadek współczynnika tarcie niemal do zera. W efekcie obróbka ta sprawia, że nowo zamontowane klocki szybko dopasowują się do tarczy hamulcowej. Eliminuje to potrzebę „docierania” klocka do tarczy. Dzięki temu procesowi klocki hamulcowe Bosch już podczas pierwszych hamowań osiągają pełna skuteczność hamowania. Ta obróbka wysokotemperaturowa jest szczególnie ważna w zastosowaniu w pojazdach występujących w Europie. Scorching sprawia, że klocki Bosch wyróżniają się stabilnymi parametrami od pierwszego hamowania i w całym okresie użytkowania.

Proces obróbki cieplnej – Scorching

Odwiedź nas na www.hamulcebosch.pl